- 16jun2017

-

Moda: imprime tu ropa y calzado (incluso en casa)

- Por Cazoll

- 0 Comentarios

Vestir algo único y a medida ha dejado de ser un lujo gracias a la evolución de las impresoras 3D y la investigación de creadores y ‘startups’

Por Guadalupe Rodríguez. El País, Retina

.»Se ponen suelas y venden filamentos de impresora” podría ser el cartel que veamos en las tiendas de arreglo de zapatos en un futuro no tan lejano. El uso de las impresoras 3D está llegando a la industria textil y de calzado. Las primeras aplicaciones de la tecnología en el campo de los complementos inteligentes (wearables) tenían motivaciones deportivas, científicas e incluso artísticas.Es en el campo del deporte donde el smart clothing ha sido objeto de mayor investigación, sobre todo en ergonomía y nuevos materiales. Desde camisetas que miden la temperatura y el ritmo cardiaco a zapatillas que mejoran el rendimiento deportivo. Mientras Nike se ha volcado en crear calzado a medida para atletas de competición, mediante prototipos de suelas impresas en 3D, New Balance dio el paso en productos de consumo en 2016 con una edición limitada, a un precio de 444 dólares, de Zante Generate, las primeras zapatillas de deporte con una media suela generada por impresión 3D. Sus ventajas, más flexibilidad, durabilidad y amortiguación gracias a los cientos de pequeñas celdas creadas una vez endurecido el material en polvo.

La siguiente propuesta en llegar al público, concretamente en otoño de 2017, serán las Futurecraft 4D de Adidas, realizadas con una innovadora técnica de impresión 3D. El precio de un par de estas zapatillas aún no se ha desvelado, pero sí que solo se producirán 500 pares. “De momento se trata de un prototipo que se desarrollará a gran escala a finales de 2018. En ese momento encontraremos zapatillas en una amplia curva de tallas y con gran variedad de diseños. A partir de ahí, se estudiará la capacidad de personalización como se ha hecho con otros modelos de la marca a través por ejemplo de Miadidas”, nos ha comentado Sandra Tambo, directora de Comunicación de Adidas España. Hasta entonces, hacerse con unas Adidas Runner de segunda mano, un modelo anterior con suela impresa también en 3D, que se produjo por encargo y solo se vendió en Nueva York, Londres y Tokio en diciembre de 2016 por 333 dólares, cuesta más de 1.700 dólares.

La capacidad de producción en masa con la rapidez que la industria necesita es el punto fuerte del socio que ha elegido Adidas para esta aventura. La empresa Carbon3D, con sede en Silicon Valley, tiene como lema ‘Deja de hacer prototipos. Comienza a producir’ (Stop prototyping. Start producing, en inglés). Carbon3D ha desarrollado una tecnología de Síntesis Digital de Luz, que combina un proceso óptico y una resina líquida que genera la pieza programada en poliuretano de forma más rápida que la tradicional impresión 3D en capas. “Es el resultado de una exhaustiva recopilación de datos durante 17 años, basada en el movimiento natural del pie, y convertida en un producto real mediante un revolucionario proceso digital creativo que elimina la necesidad del uso de moldes y prototipos tradicionales”, añade la representante de Adidas.

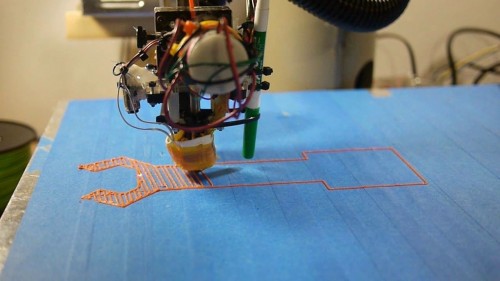

La asignatura pendiente de las grandes firmas es la personalización no solo para atletas. Aunque sí realizan sus prototipos a la medida de los deportistas de élite, el techno tailoring que tenga en cuenta la dimensión de cada pie o la forma de pisar de cada persona no ha llegado aún a la producción en masa. La iniciativa española The Open Shoes pretende salvar ese escalón entre tecnología de vanguardia, calzado ergonómico a medida y público general. Aun en fase de búsqueda de inversores, este premiado proyecto puesto en marcha por Javier Bustamante ha desarrollado un prototipo de entresuela de código abierto. Su intención es que todos podamos diseñar e imprimir en 3D en casa (si así lo deseamos) una entresuela personalizada compatible con diversos zapatos a precio de calzado estándar.

“La impresión 3D tiene el potencial de ser un cambio tan radical como lo fue la máquina de coser en la democratización de la moda”, defendió ante la revista Vogue Andrew Bolton, el comisario de la exposición Manus x Machina organizada en 2016 por el Metropolitan Museum of Art. La exposición se cuestionaba la supuesta superioridad de la artesanía manual y la alta costura frente a la ropa fabricada con una máquina cuando ésta puede llevar un proceso mucho más lento y complejo.

Tan lento como lo está siendo la generalización de esta técnica para la producción textil y de accesorios. Desde comienzos de la presente década las pasarelas han incorporado ejemplos impresos en 3D: Bradley Rothenberg diseñó un bustier en nylon en forma de copo de nieve fractal para un desfile de Victoria’s Secret en 2013 y Karl Lagerfeld reimaginó en 3D la clásica chaqueta de ‘tweed’ de Chanel, que posteriormente pintó y bordó, para la presentación de su colección de otoño de 2015. Los trajes completamente impresos también se han paseado en alfombras rojas. Michael Schmidt diseñó un vestido para Dita Von Teese formado por 17 secciones unidas a mano con apliques de cristales Swarovski. Y siendo fiel al espíritu de la ocasión, Atelier Versace vistió a la actriz Kate Hudson para la inauguración de la citada exposición del MET con un diseño de inspiración nupcial realizado mediante la combinación de pequeñas piezas impresas.

Esta exhibición incluyó en su selección muestras del trabajo de la diseñadora holandesa Iris Van Herpen, una verdadera adelantada en la confección de trajes y zapatos impresos en 3D. Ha paseado sus futuristas creaciones en poliamida, rodoide, megiflex o plexiglás por museos y pasarelas desde 2010. Sus diseños han vestido a cantantes como Björk, Lady Gaga o Beyoncé, y a la actriz Scarlett Johannson en la película ‘Lucy’.

“Descubrir que se puede trabajar con materiales novedosos con una impresora 3D me abrió la mente para crear un nuevo lenguaje”, asegura Moisés Nieto, diseñador español que ha incorporado la tecnología a sus desfiles de los últimos cuatro años. “Por ahora son todo ventajas. Imaginar un diseño de una hebilla por ejemplo y poder materializarlo en menos de una hora y en cualquier material es algo casi imposible. Parece impensable que la tecnología esté tan al alcance y que el materializar un objeto sea tan instantáneo”, añade. Comenzó con pequeños accesorios y detalles y en la pasada Mercedes Benz Fashion Week de Madrid otoño/invierno 2016-2017 ya se atrevió con un vestido creado con una malla de piezas biodegradables impresas en 3D. “El siguiente paso es aplicar esta tecnología en tejidos flexibles”, concluye.

En todas sus propuestas, Moisés Nieto ha contado con la colaboración de la empresa Comme des Machines, un estudio dedicado a la fabricación digital sostenible para industrias creativas. Desde que en 2015 se plantearon ofrecer las posibilidades de la tecnología 3D a creadores de todas las disciplinas, han trabajado con diseñadores de moda nacionales como 44 Studio, Dos Studio, Becomely, Betolaza, Oliver & Co Perfums y Moisés Nieto. Para Honest by Bruno Pieters lanzaron la primera colección de accesorios descargables y en breve se presentará el fruto de su colaboración con Helena Rohner. Dentro del esfuerzo en I+D de esta empresa se enclava el Proyecto Nora: “Pretendemos conseguir los tejidos del futuro, conscientes de que esta es una de las mayores necesidades de la industria textil si queremos hacer de ella una industria más sostenible”, enfatiza Aran Azkarate.

La cofundadora y CEO de Comme des Machines añade que el mayor hándicap estriba en que es una industria emergente: “Todo lo que es nuevo provoca cierta desconfianza de entrada, más si se trata de tecnología, a menudo percibida como algo hostil y frío, lo que supone un esfuerzo enorme de difusión y divulgación para acercarla a la gente. Por otro lado, las impresoras en sí mismo solo habían sido concebidas hasta ahora para prototipado o desarrollo de producto, no para producción. Los criterios estéticos, como el desarrollo de colorido o materiales, tampoco habían sido considerados hasta el momento”, resume.

Aun así, afirma con rotundidad: “La impresión 3D es imbatible y absolutamente revolucionaria. Permite diseñar, fabricar y distribuir las cosas de una forma mucho más creativa, justa y sostenible”. Entre sus ventajas, destaca la posibilidad de realizar una producción personalizada al ahorrarse el coste de los moldes, la facilidad de conseguir una fabricación ágil, eficiente y flexible que acorte la cadena de valor así como una fabricación sostenible, no sólo en cuanto a procesos sino también en lo que a materiales se refiere, local y a precios muy competitivos. “La lista de ventajas es tan enorme que podemos afirmar sin temor a equivocarnos que la impresión 3D, lejos de ser una tendencia pasajera, ha venido a poner en entredicho todas las ineficiencias de la fabricación tradicional. La manufactura tal y como la conocíamos está a punto de desaparecer. A caballo entre la artesanía y la fabricación en serie, la impresión 3D es la manufactura del siglo XXI”, asevera Aran Azkarate.

DIY en 3D

Si la fabricación industrial es aún uno de los retos pendientes de la impresión 3D aplicada a la moda, no lo es menos su uso doméstico. Una estudiante israelí de moda se propuso en 2015 diseñar e imprimir toda una colección en su casa. Danit Peleg tardó nueve meses en diseñarla y 2.000 horas en imprimir las prendas. Mientras prepara su segunda colección, su desafío es que en el futuro pueda enviar los archivos con los diseños y cualquiera pueda imprimirlos en casa. Hasta entonces, ofrece una edición limitada de chaquetas personalizables. El material plástico FilaFlex puede no gustar a los acostumbrados a la suavidad del cuero, la lana o la seda, pero permite reciclarlo cuando nos cansemos de la prenda y fabricar otra. El único inconveniente a su original idea es que cuesta 220 horas imprimir una chaqueta en una máquina de 1.700 euros si se compra o 250 si se alquila una semana, a los que se suma los 70 euros del material, la electricidad y el diseño.

Las impresoras Witbox 2 que está utilizando Danit Peleg, así como el apoyo técnico, se las cede la empresa española BQ cuyo objetivo es hacer accesible la impresión 3D a cualquier usuario. Este verano lanzará el modelo doméstico Witbox Go!, el primero con Android, enfocado a principiantes en esta tecnología que busquen facilidad de uso y rapidez. “En BQ entramos en la impresión 3D con una filosofía muy maker. Como ingenieros, desarrollamos una herramienta (la impresora 3D) y la ponemos a disponibilidad del mundo para que cualquiera pueda crear con ella, incluso en ámbitos que a nosotros nos habrían parecido inimaginables, desde medicina a aeronáutica. Algunos ‘hackean’ o modifican la impresora para adaptarla a sus necesidades y nos dan ‘feedback”, explica Astrid Sánchez, directora de Unidad de Negocio 3D de BQ. “Ese es el verdadero potencial de la tecnología; que con una misma herramienta, las mentes creativas encuentren infinitas utilidades para hacer avanzar sus sectores, y el mundo en general. Y eso exactamente es lo que está pasando con la impresión 3D y la moda”.

Los ‘fashion makers’ del futuro

Como Danit Peleg, los estudiantes de moda se familiarizan con las diferentes posibilidades que el diseño y la impresión 3D aportan a la creación, diseño, desarrollo y producción de artículos para diferentes sectores. Firmemente asentada en el sector de joyería y en los procesos de prototipado por su rapidez de desarrollo y fabricación, esta tecnología está presente entre las asignaturas de los estudios de todo el mundo. David Rio Ríos, docente en IED Madrid y director técnico de la marca de joyería Aristocrazy, así lo confirma: “Estas asignaturas no solo les aportan la posibilidad de hacer impresiones 3D para presentar sus creaciones, sino que también contribuyen dando soluciones a diferentes partes de sus proyectos. Lo importante es que se pueden apreciar cambios significativos en su forma de pensar y proyectar, abriéndose a los alumnos un amplio abanico de posibilidades en el mundo de la creación”. Para ello, los alumnos del Istituto Europeo di Design tienen a su disposición el Fab Lab IED Madrid, al que se unirá pronto un coworking, para la realización integral de sus proyectos.

“En la actualidad, el diseño y la impresión 3D se encuentran asentadas en el sector; tanto en el mundo textil como en el calzado y accesorios, su uso está extendido y es habitual en diferentes departamentos. Los diseñadores que desarrollan sus piezas de pasarela con estas técnicas han llegado a crear vestidos prototipados en 3D que trascienden de lo mundano, convirtiéndose en verdaderas obras de arte. Con respecto al futuro, está lleno de posibilidades y el camino lo marcaran la creatividad de los diseñadores junto a los nuevos materiales y el avance diario de la tecnología, dejándonos ver creaciones que se consideraban imposibles y que no pasarán desapercibidas por el espectador”, resume el especialista en CAD.

Ante la prevista popularización de la moda ready-to-print solo falta por conocer cómo se van a adaptar las artesanías relacionadas con la industria textil. ¿A quién tendremos que recurrir para que nos suban el bajo de nuestros pantalones impresos en 3D?

Impresiones digitales en tejidos y lanaLa confección en tejidos naturales se beneficia también de la impresión digital. La empresa Waixo estampa telas personalizadas que no pierden el color para diseñadores y marcas de moda como Ataköntu, Mamiandus, Lágrimas de Cocodrilo, Mayala, BeatLovers o Ae Bikinis. “Waixo facilita a diseñadores y marcas de moda sus procesos al integrar en un mismo lugar la elección de las telas (algodones, poliésteres, poliamidas-lycras, tejidos sostenibles…) la elección de los diseños a estampar (propios de la marca /diseñador o de las colecciones propias de Waixo) con el objetivo de dar solución eficiente, reduciendo los costes de acceder a una tela personalizada. Todo a través de un sencillo proceso vía ‘web’ que se inicia adquiriendo nuestro muestrario textil para poder tocar físicamente las telas base”, detalla Adolfo Muguerza, CEO de la empresa. En su meta por convertirse en un lugar donde los creadores de moda gestionen íntegramente sus colecciones con la mayor versatilidad y flexibilidad posible, planea desarrollar un ‘software cloud’ de diseño de tela, diseño de patrones, escalado y marcado de prendas que les permita a las marcas recibir las telas ya cortadas sin necesidad de una alta curva de aprendizaje.

La personalización se une al DIY en la propuesta de Kniterate, una tejedora de lana digital doméstica perfecta para todos los que se han apuntado a tejer colchas, ropa o accesorios y compartirlos en internet. “Lo que aporta Kniterate no es ninguna tecnología nueva sino más bien la recombinación de varias existentes. Por un lado, hemos transformado una tecnología industrial para poder acercarla a la fase de diseño y consumo al hacer una máquina mucho más barata y pequeña; por el otro lado, hemos facilitando su uso al añadirle una plataforma ‘online’ donde los usuarios puedan de forma muy intuitiva diseñar y compartir sus creaciones en una especie de armario digital”, explica Gerard Rubio, CEO de Kniterate.

El promotor español ha fundado la empresa Kniterate en Londres junto a su socio Triambak Saxena como evolución de la impresora en 3D de código abierto alimentada con hilos Open Knit que desarrolló como proyecto fin de grado en Barcelona. Con la financiación que han conseguido en Kickstarter y lo que han aprendido en Shenzhen, el Silicon Valley chino, donde fueron becados por la aceleradora de ‘hardware’ HAX, van a producir las máquinas ya vendidas y desarrollar la plataforma ‘online’ donde diseñar y compartir ropa. En breve, abrirán de nuevo la venta de las máquinas en su web a un precio de 4.999 dólares, que subirá a 7.500 si se encargan el año próximo cuando ya estén fabricadas, ofreciendo a los tejidos de lana las mismas ventajas de facilidad de diseño y producción en casa que han permitido las impresoras 3D.

Fuente: https://retina.elpais.com/retina/2017/06/14/tendencias/1497448125_007237.html

CATEGORIES ciencia moda tecnología tendencias

COMENTARIOS